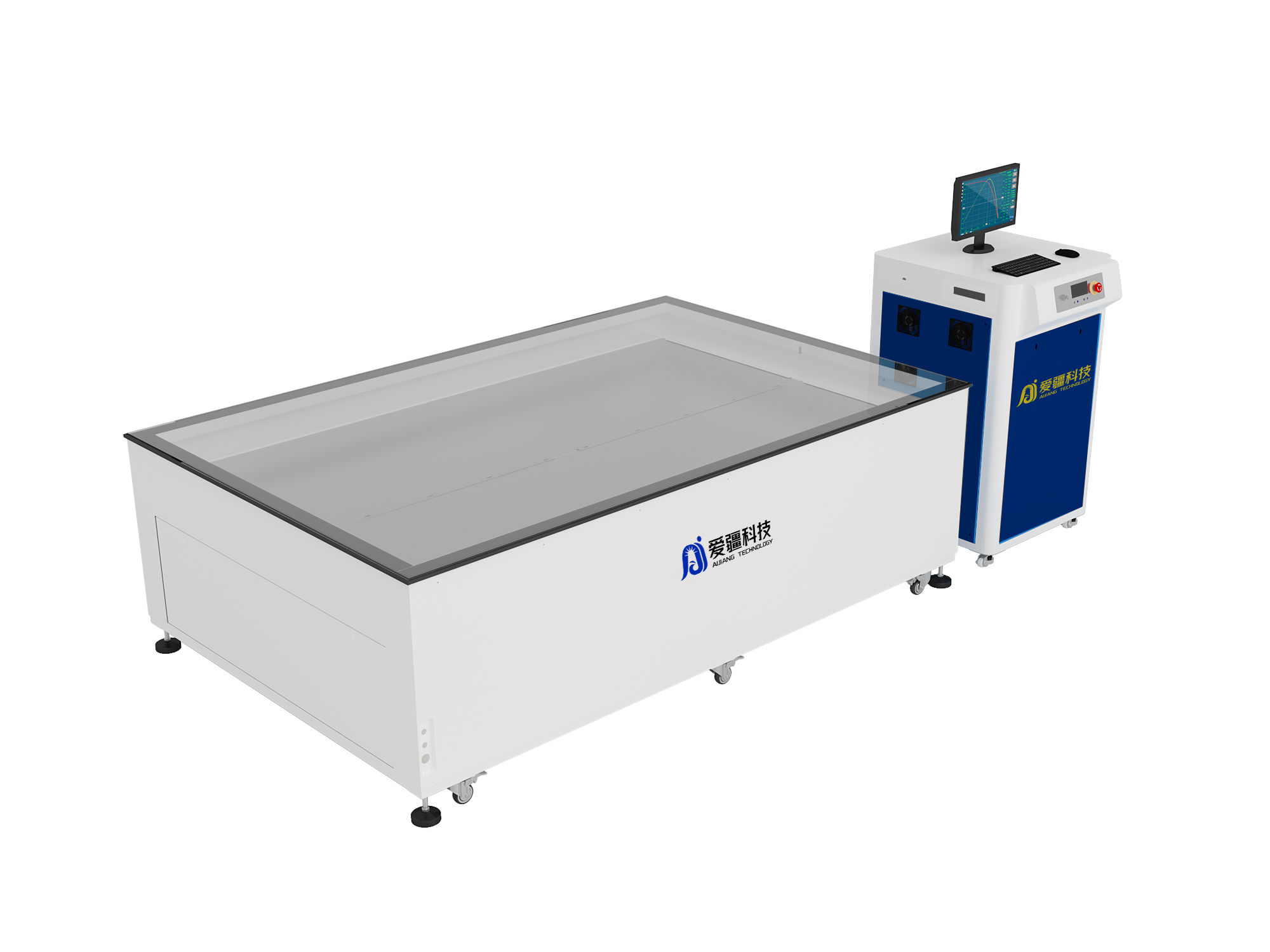

太阳能光伏组件自动化生产线

太阳能光伏组件自动化生产线是一种集成了多个功能单元和传输单元的现代化生产线,它通过机械、电子、控制和信息技术的集成,实现了光伏组件制造过程的高度自动化。以下是对太阳能光伏组件自动化生产线的详细解析:

一、生产线构成

太阳能光伏组件自动化生产线的构成主要包括多个功能单元和传输单元:

功能单元:

自动上玻璃机:负责将玻璃自动放置在生产线上的指定位置。

EVA裁切铺设机:用于EVA膜的裁切和铺设,EVA膜是光伏组件中用于封装的重要材料。

自动上模板机:自动将模板放置在指定位置,为后续的工艺步骤做准备。

串焊机:将电池片通过焊接的方式连接成串,形成光伏组件的基本单元。

自动摆窜机、自动汇流条焊接机:用于对焊接后的电池串进行进一步的处理,包括摆放、连接汇流条等。

背板裁切铺设机、双玻合片机:负责背板或双玻组件的裁切和铺设。

EL视觉检测一体机:通过EL(电致发光)技术对光伏组件进行质量检测,识别隐裂、破片等缺陷。

层压机:对光伏组件进行层压处理,使其各层紧密结合,提高整体性能。

自动修边机、自动磨角机:对层压后的光伏组件进行修边和磨角处理,提高外观质量。

绝缘耐压测试仪、功率测试仪、EL测试仪:用于对光伏组件进行各种性能测试,确保其质量达标。

自动贴标机、自动分档机:根据测试结果对光伏组件进行分档和贴标处理。

传输单元:

包括焊接汇流传输台、EAV/TPT敷设单元、排序分流单元、多功能输送单元、自动翻转机、缓存堆栈机等辅助设备,这些设备用于在生产过程中传输和处理光伏组件。

二、工作原理

太阳能光伏组件自动化生产线通过高度自动化的流程,实现了光伏组件从原材料到成品的全程自动化生产。各功能单元通过精确的传输、转运、变向、定位翻转、储存/释放等机构自动切换,确保组件封装过程的工艺要求得到满足。同时,生产线还配备了先进的控制系统,通过电脑三维辅助功能、三维建模方式、PLC模块等技术,实现生产线的自动化控制和精确操作。

三、优势

提高生产效率:自动化生产线减少了人工干预和人为因素的影响,大大提高了生产效率。

保证产品质量:通过高精度的加工技术和严格的质量控制体系,确保了产品的质量和性能。

降低生产成本:高效率的生产方式使得太阳能光伏组件的生产成本大幅降低。

节能环保:充分利用了太阳能这一清洁能源,实现了生产过程的零排放,同时设备本身也采用了节能环保的设计理念。

灵活性强:能够适应不同规格、不同类型的光伏组件的生产需求。

维护成本低:采用了模块化设计,使得设备的维护和保养更加方便。

四、应用场景

太阳能光伏组件自动化生产线广泛应用于光伏组件的制造企业,用于大规模生产光伏组件,满足光伏电站建设和分布式光伏应用的需求。同时,生产线还可以根据客户需求进行个性化定制,以满足不同规格和类型的光伏组件生产需求。

综上所述,太阳能光伏组件自动化生产线以其高效、精准、低成本和环保节能等特点,在光伏行业中发挥着越来越重要的作用。随着技术的不断创新和升级,相信光伏自动化生产线将在未来继续推动光伏产业的快速发展。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注