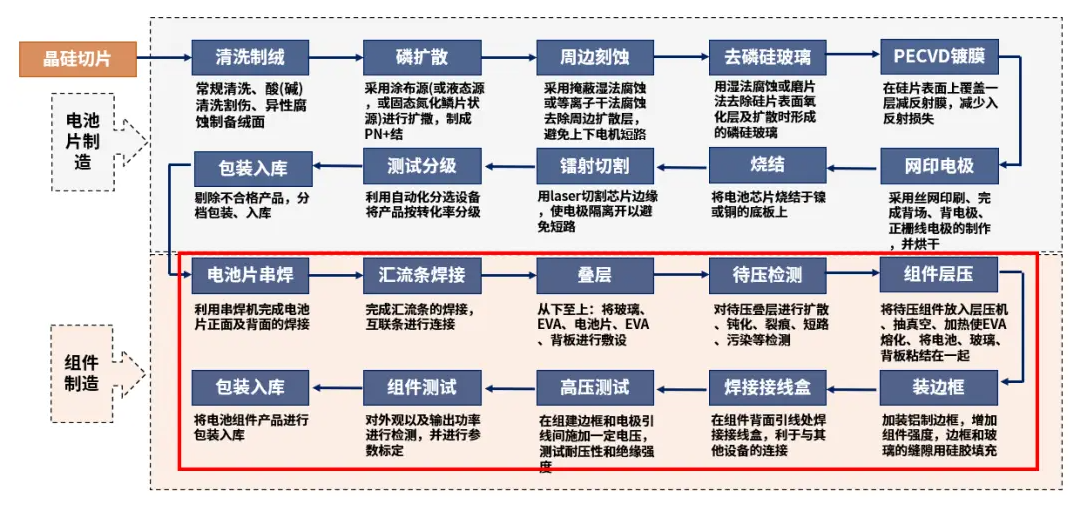

光伏组件生产工艺流程

光伏组件的生产工艺流程是一个复杂且精细的过程,涉及多个关键步骤,以确保最终产品的质量和性能。以下是光伏组件生产工艺流程的主要步骤:

一、硅片制备

硅料选择与检验:选择纯度高的电子级硅料,并进行严格的质量检验,确保硅料的品质和稳定性。

铸锭与切片:将硅料铸锭并加工成硅片,控制铸锭温度、冷却速度和切片厚度等参数,以确保硅片的晶体结构和表面质量。

硅片清洗:通过清洗去除硅片表面的杂质和颗粒物,提高硅片的清洁度和表面质量。

硅片检测与分选:对硅片进行外观检测、几何尺寸检测和电性能检测,确保硅片的合格性和一致性,并根据检测结果进行分选和分类。

二、电池制作

表面处理:通过酸碱处理、氧化还原处理等手段对硅片表面进行处理,去除表面的损伤层和杂质,提高硅片的表面质量和光洁度。

镀膜与掺杂:在硅片表面镀上一层薄膜,作为光伏电池的窗口层,并通过掺杂工艺将不同性质的元素引入硅片内部,形成PN结或其他结构,以实现光电转换的功能。

金属化处理:在光伏电池表面布设金属电极,用于收集和导出光生载流子。金属电极的制备可以采用丝网印刷、真空镀膜等工艺。

烧结与测试:在高温下对光伏电池进行烧结处理,使电极与硅片牢固结合,并进行性能测试,包括开路电压、短路电流、填充因子等参数的测量。

分选与包装:根据测试结果对光伏电池进行分选和分类,将合格的产品进行包装和保护,以便后续的组件组装使用。

三、组件组装

电池片分选:将性能一致或相近的电池片挑选出来组合在一起,确保组件性能的均一性。

激光划片:利用高精度激光技术,对电池片进行精细切割,确保每片电池片尺寸精准。

串联焊接:通过精密的焊接工艺,将电池片串联成串,构建初步的电流传输路径,保障电流的有效流通。

叠层:将电池串、玻璃、EVA(乙烯-醋酸乙烯共聚物)和背板等组件材料按照一定顺序和层次进行叠放,准备进行层压。

层压:在高温高压环境下,使EVA熔化,将电池片、玻璃、背板等组件材料紧密粘合,形成坚固且密封的组件结构。

修边:采用专业削边设备,对组件边缘进行精细修整,去除多余材料,提升组件外观整洁度及实用性。

边框加固:安装铝合金边框,增强组件结构强度,同时提供外部保护,防止内部电路受损。

接线盒安装:配置防水防尘接线盒,便于组件与外部设备的便捷连接,并确保连接稳固且可靠。

四、成品测试与包装

IV测试:通过IV测试仪对组件进行全面性能测试,校准输出功率,确保组件达到好的工作状态。

绝缘耐压测试:在组件框架和电极引线之间施加一定的电压,测试耐压和绝缘强度,以确保组件在恶劣的自然条件下不受损坏。

最终EL测试:利用电致发光原理,对组件进行最终的无损检测,精准识别并剔除隐藏缺陷如裂纹、碎片等,确保产品质量。

标识与分类:为每块组件赋予独特身份标识及性能标签,实现生产、追踪、管理及销售的全程可追溯。

包装:将测试合格的组件进行包装,以便运输和存储。

综上所述,光伏组件的生产工艺流程是一个多步骤、高精度、严要求的过程,需要严格控制每个环节的质量和工艺参数,以确保最终产品的性能和可靠性。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注