钙钛矿电池的厚度为什么低于晶硅电池

钙钛矿电池的厚度低于晶硅电池,主要源于其材料特性、光电转换机制、应用场景需求及制备工艺等多方面的差异。以下从材料特性、光电转换机制、应用需求、制备工艺四个维度展开分析:

1. 材料特性差异

钙钛矿材料:具有优异的光吸收能力,能够在极薄的厚度下高效吸收太阳光。其晶体结构特殊,光生载流子(电子和空穴)的扩散长度较长,使得光生电荷在较薄的材料中也能有效分离和传输,从而减少厚度对光电转换效率的影响。

晶硅材料:光吸收系数相对较低,需要较厚的材料才能充分吸收太阳光。此外,晶硅中光生载流子的扩散长度较短,较薄的晶硅层会导致大量光生电荷在传输过程中复合,降低电池效率。

2. 光电转换机制不同

钙钛矿电池:基于钙钛矿材料的光电转换机制,其带隙宽度适中,能够吸收更宽波长范围的太阳光,且在较薄厚度下即可实现较高的光电转换效率。同时,钙钛矿材料的激子结合能较低,光生电荷易于分离,进一步降低了对材料厚度的依赖。

晶硅电池:依赖晶硅材料的半导体特性进行光电转换,其带隙宽度固定,对太阳光的吸收和利用效率受材料厚度影响较大。较薄的晶硅层会导致光吸收不足,影响电池的短路电流和开路电压,从而降低整体效率。

3. 应用场景需求差异

钙钛矿电池:由于其轻质、柔性等特点,常用于对重量和柔韧性要求较高的场景,如可穿戴设备、便携式电源、柔性太阳能薄膜等。这些应用场景要求电池具有极薄的厚度,以实现轻薄化和柔性化设计。

晶硅电池:目前主要应用于大型地面光伏电站和分布式光伏系统,对厚度的要求相对较低。在这些应用中,更注重电池的效率和稳定性,而非轻薄化设计。

4. 制备工艺与成本考量

钙钛矿电池:制备工艺相对简单,可采用溶液法、气相沉积法等低成本方法,在低温下即可实现大面积制备。这些工艺使得钙钛矿电池能够在较薄的厚度下实现高效生产,降低材料成本和制备难度。

晶硅电池:制备工艺复杂,需要经过多晶硅提纯、单晶硅拉制、切片、电池制备等多个高能耗、高成本的步骤。较厚的晶硅层虽然增加了材料成本,但在现有工艺条件下,有助于提高电池的稳定性和效率。

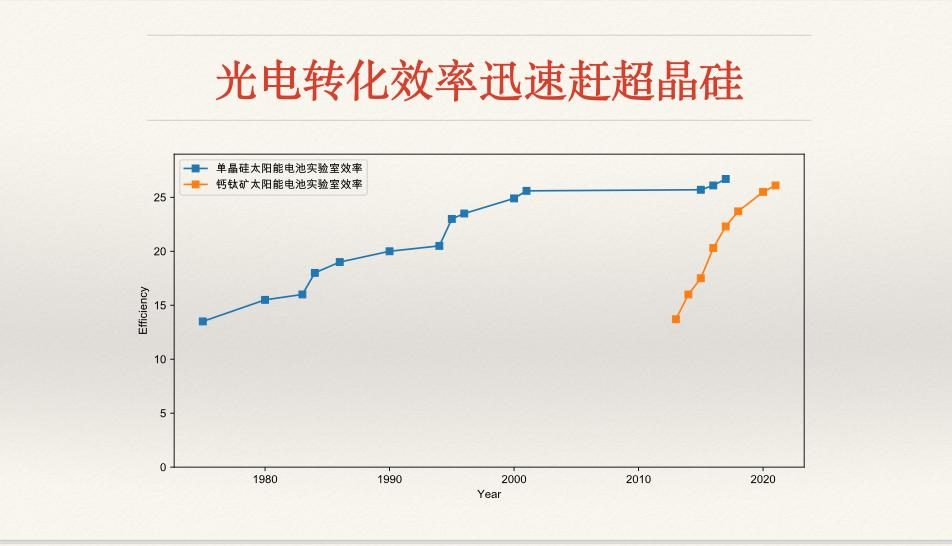

厚度对比数据

钙钛矿电池:涂覆层厚度通常在300—500纳米(0.3—0.5微米),双层技术可达到500纳米左右。

晶硅电池:厚度通常为150—180微米,部分高效晶硅电池厚度在50—125微米之间(如江苏科技大学研发的晶硅电池),但仍远厚于钙钛矿电池。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注