光伏组件检测的几大关键步骤

光伏组件检测是确保光伏系统高效、安全运行的重要环节,其关键步骤主要包括以下方面:

一、外观检查

检查内容

玻璃表面是否有裂纹、划痕、气泡或异物。

边框是否变形、腐蚀或松动。

接线盒是否破损、密封不良或接线松动。

背板是否有鼓包、分层或老化迹象。

检测方法

目视检查(必要时使用放大镜或内窥镜)。

记录缺陷位置、类型及严重程度。

二、电性能测试

标准测试条件(STC)参数

开路电压(Voc):组件在无负载时的电压。

短路电流(Isc):组件在短路时的电流。

最大功率点电压(Vmp)和电流(Imp):组件在工作点的参数。

最大功率(Pmax):Vmp × Imp。

填充因子(FF):Pmax / (Voc × Isc),反映组件的转换效率。

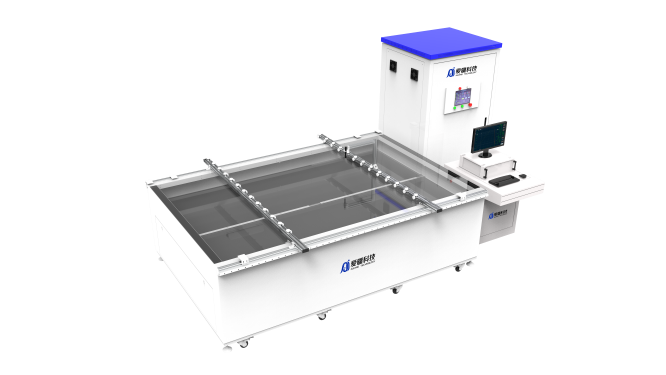

测试设备

太阳能模拟器(符合IEC 60904标准)。

高精度万用表、电流钳。

注意事项

测试前需校准模拟器,确保光照强度为1000 W/m²,温度为25℃。

对比实测值与铭牌参数,偏差超过±3%需进一步分析。

三、绝缘电阻测试

测试目的

检测组件正负极与边框(或接地)之间的绝缘性能,防止漏电。

测试方法

使用绝缘电阻测试仪,施加500V或1000V直流电压,测量绝缘电阻值。

标准要求:绝缘电阻 ≥ 100 MΩ(湿态)或 ≥ 400 MΩ(干态)。

四、湿漏电流测试(EL测试)

测试原理

在组件背面施加反向电压,通过电致发光(EL)成像技术检测内部缺陷(如隐裂、热斑、虚焊)。

测试步骤

将组件置于暗室,施加反向偏压(通常为-800V至-1000V)。

使用红外相机拍摄EL图像,分析缺陷位置和程度。

缺陷类型

隐裂、黑片、断栅、烧结不良等。

五、热斑耐久测试

测试目的

模拟组件在实际运行中因局部阴影导致的热斑效应,评估其耐久性。

测试方法

遮挡部分电池片,施加反向偏压,使组件工作在热斑状态。

持续测试时间通常为1小时至数小时,监测热斑区域温度变化。

合格标准

热斑区域温度不超过150℃,且无永久性损坏。

六、机械载荷测试

测试类型

静态载荷:模拟风压、雪压,施加垂直或水平力。

动态载荷:模拟冰雹冲击,使用钢球以一定速度撞击组件表面。

测试标准

IEC 61215标准要求:组件需承受5400 Pa(正负2400 Pa)的静态载荷,或25 mm直径钢球以23 m/s速度撞击。

检测内容

测试后检查外观、电性能及绝缘性能是否达标。

七、环境适应性测试

湿热循环测试

将组件置于高温高湿环境(如85℃/85% RH)中,循环1000小时,检测老化情况。

紫外老化测试

使用紫外老化试验箱,模拟10年户外紫外辐射,评估背板和封装材料的耐候性。

盐雾测试

针对沿海地区,测试组件在盐雾环境中的抗腐蚀能力。

八、功率衰减测试

测试方法

长期监测组件输出功率,计算功率衰减率。

行业标准:首年衰减 ≤ 2%,后续每年衰减 ≤ 0.5%。

测试周期

通常为25年或更长时间,但实验室可通过加速老化测试预测长期衰减。

九、数据记录与分析

记录内容

测试时间、环境条件、设备参数、测试结果及缺陷照片。

分析方法

使用统计工具分析批次一致性,识别系统性问题。

对比历史数据,评估组件质量趋势。

十、报告与认证

检测报告

包含测试方法、结果、结论及改进建议。

认证要求

通过TÜV、UL、CE等国际认证,确保组件符合市场准入标准。

总结

光伏组件检测需覆盖外观、电性能、绝缘、机械、环境等多方面,通过标准化测试流程和严格数据分析,确保组件质量可靠。建议结合实际需求选择关键测试项目,并定期复检以延长组件寿命。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注