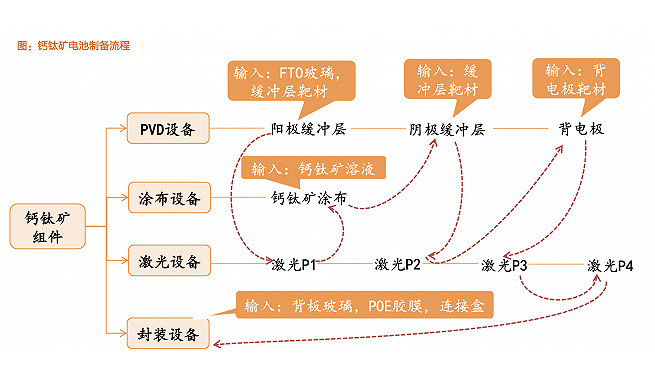

钙钛矿太阳能电池组件制作工艺

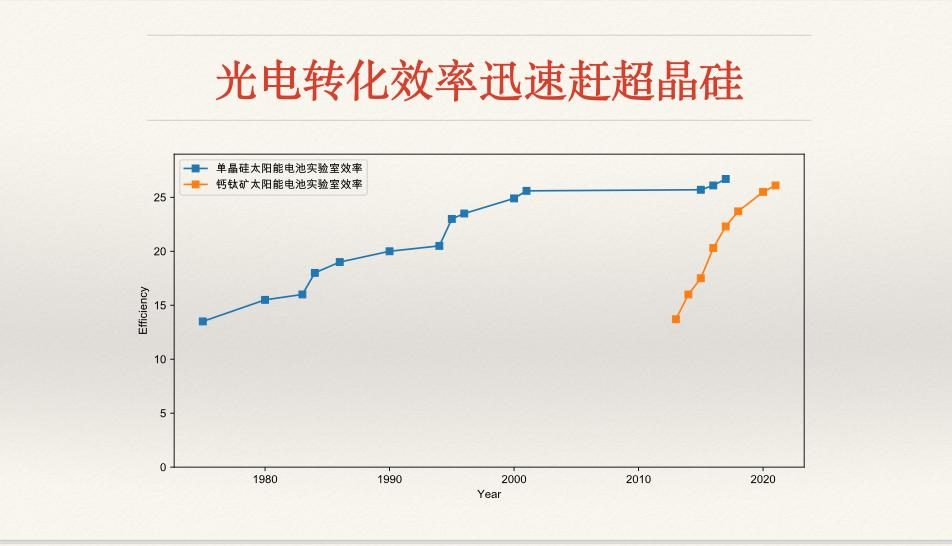

钙钛矿太阳能电池因其工艺简单、潜在效率高、材料成本低,被认为是第三代光伏发电技术,有望取代硅基太阳能电池。其组件制作工艺主要包括以下步骤:

一、基础材料准备

钙钛矿太阳能电池的成功构建离不开高质量的基础材料,主要包括:

钙钛矿吸收层材料:如CH₃NH₃PbI₃(简称MAPbI₃),以其优异的光吸收能力和可调的光电性质成为研究热点。其分子结构稳定,易于通过溶液法制备成薄膜,是实现高效率转换的重要因素。

电子传输层材料:负责将光生电子从钙钛矿层高效导出,常用的材料包括二氧化钛(TiO₂)、氧化锌(ZnO)等。这些材料需具备良好的电子迁移率和化学稳定性,以确保电子传输的高效与稳定。

空穴传输层材料:负责收集并传输光生空穴,常用的有机材料如spiro-OMeTAD,通过优化其分子结构和掺杂策略,能有效提升空穴迁移率,减少能量损失。

电极材料:通常选用金(Au)、银(Ag)等导电性能优异的金属作为电极,它们不仅导电性好,还能在长时间工作下保持化学稳定性,是电池结构中不可或缺的组成部分。

二、薄膜制备

薄膜制备是钙钛矿太阳能电池制备过程中的核心环节,每一层的制备都需严格控制工艺参数,以确保薄膜的均匀性、致密性和界面接触质量。

电子传输层的制备:在清洗干净的导电玻璃(如FTO或ITO)上,通过旋涂、喷涂、气相沉积或超声波喷涂等技术沉积一层均匀的电子传输层材料。例如,TiO₂薄膜常采用溶胶-凝胶法或化学气相沉积法制备,之后进行高温退火处理,以增强其结晶度和电子传输性能。

钙钛矿吸收层的制备:钙钛矿薄膜的质量直接影响电池的光电转换效率。常用的制备方法有一步旋涂法、两步浸泡法等。一步旋涂法通过精确控制前驱体溶液的配比和旋涂条件实现快速成膜;两步浸泡法则通过分步沉积PbI₂和CHNHI溶液,再经过退火处理形成钙钛矿相。无论哪种方法,均需严格控制温度、湿度和气氛,以避免相变不完全或杂质引入。

空穴传输层的制备:在钙钛矿层之上,旋涂一层均匀的空穴传输层材料。对于spiro-OMeTAD,还需进行必要的掺杂处理(如加入锂盐、钴盐等),以提高其导电性和稳定性。

三、电池组装

电极制备:在空穴传输层上,通过真空蒸镀或溅射沉积技术,均匀沉积一层金属电极。电极的形貌、厚度和均匀性对电池的串联电阻和电流收集效率有重要影响。

激光刻蚀:使用激光刻蚀机对电池进行激光划线,阻断导通,从而形成单独的模块。通过多道激光刻蚀,构建钙钛矿电池中的电路结构,实现电池的串联。

四、封装

为防止水分、氧气等环境因素对电池内部结构的侵蚀,需对电池进行封装处理。通常采用透明的玻璃或聚合物薄膜作为封装材料,通过密封胶或热压技术实现电池的完全密封。

五、性能测试

制备完成的钙钛矿太阳能电池需经过一系列性能测试,以全面评估其性能特点和稳定性。主要包括:

光电转换效率测试:利用太阳光模拟器模拟标准太阳光谱,测量电池的开路电压(Voc)、短路电流(Jsc)、填充因子(FF)和光电转换效率(PCE)。这些参数直接反映了电池的光电转换能力。

稳定性测试:在持续光照、温度变化和湿度变化条件下监测电池性能的变化,评估其长期使用的可靠性。

光谱响应测试:通过测量电池在不同波长光照射下的响应,了解电池的光谱响应特性,为进一步优化材料选择和结构设计提供依据。

综上所述,钙钛矿太阳能电池组件制作工艺是一个复杂而精细的系统工程,涉及材料选择、薄膜制备、电池组装、封装和性能测试等多个环节。通过不断的科研探索和技术创新,钙钛矿太阳能电池的性能正不断提升,为实现绿色、可持续的能源未来贡献着重要力量。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注