光伏组件生产流程

太阳能电池组件的质量和成本直接影响系统的质量和成本,那么,组件的生产工艺流程是什么样的呢?

1、组件结构

半片组件结构

半片组件通过将电池片切半,使电池工作电流减半,明显降低焊带上的电学损失,提高组件CTM:

半片组件电池间空隙增大,照到背板经玻璃反射到电池的光略有增加;电池片电流越高,使用半片技术带来的价值越大。

2、组件工艺流程

整片&半片组件生产工艺流程

组件的生产工艺大体需经过:串焊——叠层——层压——装框——装接线盒——固化——测试7个工艺环节,最终进行包装,流入市场。区别于整片组件,半片组件电池切割过程在组件端实现,新增切片环节,配置激光切片机,随后将串焊、层叠过程做调整;在电池端,半片技术仅需调整电池版图。

以下就是视频版的工艺流程

工业机器人将书本大小的单片光伏电池放入生产线。

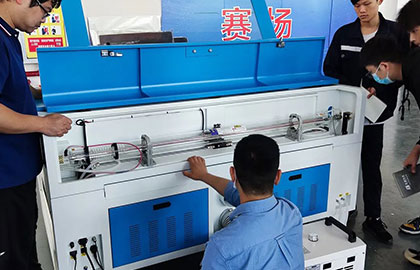

将摆放好的光伏片进行粘胶、焊接,一排12片进行焊接与切片。没有机械化以前大概要四五个人同时作业。

对焊接好的光伏电池进行质检完,没有质量问题的直接送入下一道工序,进行排列组织。

将每列12片的光伏电池排成6排为一组。

进行加热刷胶贴膜

第一层是玻璃层,第二层是EVA,中间是光伏电池片,第四层也是EVA,第五层是背板,用于防水、防腐蚀。

一组单晶光伏组件有5层。进行层压,使5层材料“熔”为一体。

压层后经过4个小时的冷固后,需要人工进行除尘,对边角进行检修。

对生产出来的光伏组件模拟阳光,进行功能检测。

进行最后的检测与封装。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注